کاربن سٹیل اور سٹینلیس سٹیل مختلف صنعتوں میں عام دھاتی مواد کے طور پر بڑے پیمانے پر استعمال ہوتے ہیں، لہذا پروسیسنگ اور کاٹنے کے لیے اعلیٰ معیار کی لیزر کٹنگ مشین پہلا انتخاب ہے۔ تاہم، کیونکہ لوگ لیزر کاٹنے والی مشینوں کے استعمال کی تفصیلات کے بارے میں زیادہ نہیں جانتے ہیں، بہت سے غیر متوقع حالات واقع ہوئے ہیں! میں ذیل میں جو کہنا چاہتا ہوں وہ ہے لیزر کٹنگ مشینوں کے ذریعے کاربن سٹیل اور سٹینلیس سٹیل کی پلیٹوں کو کاٹنے کے لیے احتیاطی تدابیر ضرور دیکھیں۔ مجھے امید ہے کہ آپ انہیں غور سے پڑھیں گے، اور مجھے یقین ہے کہ آپ کو بہت کچھ ملے گا!

سٹینلیس سٹیل پلیٹ کو کاٹنے کے لیے لیزر کٹنگ مشین کے لیے احتیاطی تدابیر

1. لیزر کٹنگ مشین کے ذریعے کاٹے گئے سٹینلیس سٹیل کے مواد کی سطح کو زنگ لگ گیا ہے۔

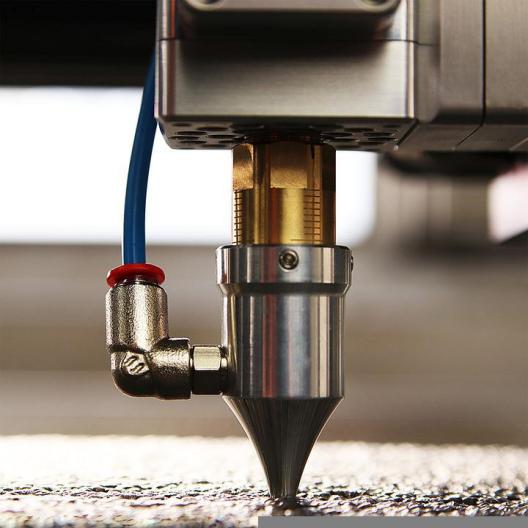

جب سٹینلیس سٹیل کے مواد کی سطح کو زنگ لگ جاتا ہے، تو مواد کو کاٹنا مشکل ہوتا ہے، اور پروسیسنگ کا حتمی اثر ناقص ہوگا۔ جب مواد کی سطح پر زنگ لگ جائے تو، لیزر کٹنگ نوزل پر واپس آجائے گی، جس سے نوزل کو نقصان پہنچانا آسان ہے۔ جب نوزل کو نقصان پہنچا ہے تو، لیزر بیم آفسیٹ ہو جائے گا، اور پھر آپٹیکل سسٹم اور پروٹیکشن سسٹم کو نقصان پہنچے گا، اور یہاں تک کہ اس سے دھماکے کے حادثے کا امکان بڑھ جائے گا۔ لہذا، مواد کی سطح پر مورچا ہٹانے کا کام کاٹنے سے پہلے اچھی طرح سے کیا جانا چاہئے. اس لیزر کلیننگ مشین کی یہاں سفارش کی گئی ہے، جو کاٹنے سے پہلے سٹینلیس سٹیل کی سطحوں سے زنگ کو تیزی سے ہٹانے میں آپ کی مدد کر سکتی ہے۔

2. لیزر کاٹنے والی مشین کے ذریعے کٹے ہوئے سٹینلیس سٹیل کے مواد کی سطح کو پینٹ کیا جاتا ہے۔

سٹینلیس سٹیل کی سطحوں کو پینٹ کرنا عام طور پر غیر معمولی بات ہے، لیکن ہمیں اس پر بھی توجہ دینے کی ضرورت ہے، کیونکہ پینٹ عام طور پر زہریلے مادے ہوتے ہیں، جن سے پروسیسنگ کے دوران دھواں پیدا کرنا آسان ہوتا ہے، جو انسانی جسم کے لیے نقصان دہ ہے۔ لہذا، پینٹ سٹینلیس سٹیل کے مواد کو کاٹتے وقت، سطح کے پینٹ کو صاف کرنا ضروری ہے.

3. لیزر کٹنگ مشین کے ذریعے کاٹے جانے والے سٹینلیس سٹیل کے مواد کی سطح کی کوٹنگ

جب لیزر کاٹنے والی مشین سٹینلیس سٹیل کو کاٹتی ہے تو فلم کاٹنے والی ٹیکنالوجی عام طور پر استعمال ہوتی ہے۔ اس بات کو یقینی بنانے کے لیے کہ فلم کو کوئی نقصان نہ پہنچے، ہم عام طور پر فلم کے سائیڈ کو کاٹ دیتے ہیں اور نیچے کی طرف بغیر کوٹ کیا جاتا ہے۔

کاربن اسٹیل پلیٹ کو کاٹنے کے لیے لیزر کاٹنے والی مشین کے لیے احتیاطی تدابیر

1. لیزر کٹنگ کے دوران ورک پیس پر گڑھے نظر آتے ہیں۔

(1) اگر لیزر فوکس پوزیشن آفسیٹ ہے، تو آپ فوکس پوزیشن کو جانچنے کی کوشش کر سکتے ہیں اور اسے لیزر فوکس کے آفسیٹ کے مطابق ایڈجسٹ کر سکتے ہیں۔

(2) لیزر کی آؤٹ پٹ پاور کافی نہیں ہے۔ یہ جانچنا ضروری ہے کہ لیزر جنریٹر ٹھیک سے کام کر رہا ہے یا نہیں۔ اگر یہ نارمل ہے تو دیکھیں کہ کیا لیزر کنٹرول بٹن کی آؤٹ پٹ ویلیو درست ہے۔ اگر یہ درست نہیں ہے تو اسے ایڈجسٹ کریں۔

(3) کاٹنے والی لائن کی رفتار بہت سست ہے، اور آپریشن کنٹرول کے دوران لائن کی رفتار کو بڑھانا ضروری ہے۔

(4) کاٹنے والی گیس کی پاکیزگی کافی نہیں ہے، اور اعلی معیار کی کاٹنے والی کام کرنے والی گیس فراہم کرنا ضروری ہے

(5) طویل عرصے تک مشین ٹول کی عدم استحکام کو اس وقت بند اور دوبارہ شروع کرنے کی ضرورت ہے۔

2. لیزر مواد کو مکمل طور پر کاٹنے میں ناکام رہتا ہے۔

(1) لیزر نوزل کا انتخاب پروسیسنگ پلیٹ کی موٹائی سے میل نہیں کھاتا، نوزل یا پروسیسنگ پلیٹ کو تبدیل کریں۔

(2) لیزر کاٹنے والی لائن کی رفتار بہت تیز ہے، اور لائن کی رفتار کو کم کرنے کے لیے آپریشن کنٹرول کی ضرورت ہے۔

3. ہلکے اسٹیل کو کاٹتے وقت غیر معمولی چنگاریاں

ہلکے اسٹیل کو عام طور پر کاٹتے وقت، چنگاری کی لکیر لمبی، چپٹی ہوتی ہے، اور اس کے حصے کم ہوتے ہیں۔ غیر معمولی چنگاریوں کی ظاہری شکل ورک پیس کے کاٹنے والے حصے کی ہمواری اور پروسیسنگ کے معیار کو متاثر کرے گی۔ اس وقت، جب دوسرے پیرامیٹرز نارمل ہوں، تو درج ذیل حالات پر غور کیا جانا چاہیے:

(1) لیزر سر کی نوزل کو سنجیدگی سے پہنا جاتا ہے، اور نوزل کو وقت پر تبدیل کیا جانا چاہئے؛

(2) نوزل کی کوئی نئی تبدیلی نہ ہونے کی صورت میں، کاٹنے والے کام کرنے والے گیس کے دباؤ کو بڑھانا چاہیے۔

(3) اگر نوزل اور لیزر ہیڈ کے درمیان کنکشن پر دھاگہ ڈھیلا ہے، تو فوری طور پر کاٹنا بند کر دیں، لیزر ہیڈ کے کنکشن کی حالت چیک کریں، اور دھاگے کو دوبارہ تھریڈ کریں۔

لیزر کٹنگ مشین کے ذریعے کاربن سٹیل پلیٹ اور سٹینلیس سٹیل پلیٹ کو کاٹنے کے لیے مندرجہ بالا احتیاطی تدابیر ہیں۔ مجھے امید ہے کہ ہر کسی کو کاٹنے پر زیادہ توجہ دینا چاہئے! مختلف کاٹنے والے مواد کے لیے احتیاطی تدابیر مختلف ہیں، اور جو غیر متوقع حالات پیش آتے ہیں وہ بھی مختلف ہیں۔ ہمیں مخصوص حالات سے نمٹنے کی ضرورت ہے!

پوسٹ ٹائم: جولائی 18-2022